申请号: 201610443133.5

申请人: 江苏瑞和磨料磨具有限公司

发明人: 高朋召; 陈瑞和; 刘小磐

摘要:

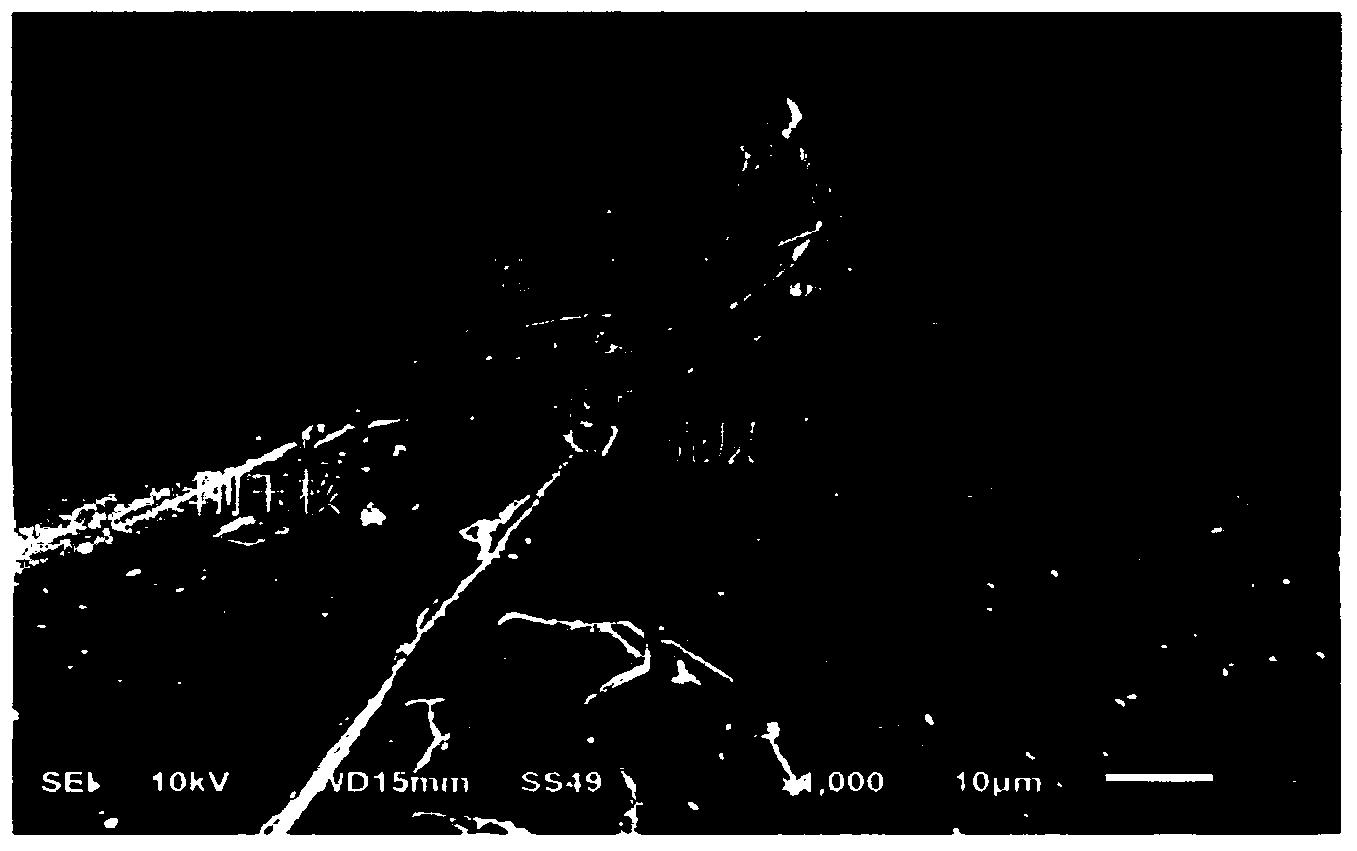

一种磨料定向排列的涂附磨具的制备方法。利用颗粒表面处理技术和溶胶‑凝胶技术,将磁性铁氧体纳米颗粒涂敷在磨料表面,然后通过磁植砂和固化实现磨料在基布上的定向排列。该方法是基于磨料颗粒的不规则形状,以及由此导致的颗粒表面各点活性存在差异的现象,利用涂敷在磨料表面产生活性基团,由于原始颗粒表面各点活性不同,故而产生的活性基团数量也不同,从而导致颗粒表面各点吸附的溶胶以及铁氧体磁性材料也不相同,最终导致颗粒表面各点的磁性能差距较大,这样在植砂过程,磨料颗粒会延着磁场方向进行排列,最终实现磨料在基布上的定向排列,获得磨削性能优异的涂附磨具。

主权利要求:

1.一种磨料定向排列的涂附磨具的制备方法,其特征在是,所述方法包括如下步骤:

(1)将混合金属硝酸盐溶于无水乙醇中,配制成混合金属硝酸盐-乙醇溶液;将柠檬酸 溶于无水乙醇中,配制成柠檬酸-乙醇溶液;将混合金属硝酸盐-乙醇溶液与柠檬酸-乙醇溶 液按1∶1的体积比混合,制得混合金属硝酸盐-柠檬酸乙醇溶液;其中,所述混合金属硝酸盐 是Fe(NO3)3·9H2O与一种或两种不同的过渡金属硝酸盐按照形成尖晶石型铁氧体的摩尔比 例混合的混合物,过渡金属为铜、镍、钴或锌等,所述尖晶石型铁氧体的组成为:MxN1-xFe3O4, M和N表示不同过渡金属硝酸盐提供的过渡金属阳离子,0≤x≤1;所述混合金属硝酸盐溶于 无水乙醇中混合金属的加入量为:每10g混合金属硝酸盐溶于50-300mL无水乙醇中;所述柠 檬酸溶于无水乙醇中柠檬酸的加入量为:每10g柠檬酸溶于50-300mL无水乙醇中;

(2)用浓度为1-12mol/L氨水调节混合金属硝酸盐-柠檬酸乙醇溶液的pH值为3-7,形成 溶胶,水浴该体系24-120h得到凝胶,水浴温度为30-70℃;

(3)将凝胶取出烘干,研磨,过300目筛,烘干温度为60-100℃,烘干时间为48h;

(4)将干凝胶氧化性气氛中,即空气气氛,温度≤900℃条件下保温0.5-6h,得到铁氧体 纳米颗粒;

(5)选取60目的磨料(刚玉α-Al2O3和金刚砂α-SiC),通过酸/碱进行处理;称量50克刚玉,将样品放入500ml烧杯中,加入10-30%的硝酸,在通风橱中40-80℃水 浴腐蚀2-12h,上述硝酸溶液为体积比。或称量50克金刚砂,将样品放入500ml的聚四氟乙烯烧杯中,加入1∶1的氢氧化钠溶液, 在通风橱中70-90℃水浴腐蚀2-12h,氢氧化钠溶液为质量比。将上述溶液中的磨料移出,用清水洗涤至pH等于7,将样品倒入干净烧杯并放在鼓风干 燥箱中烘干备用。

(6)配制溶胶:29ml盐酸(0.7mol l-1)加入68ml水中,磁搅拌使之充分混匀(500ml烧杯, 2h,密封),命名为A;270ml TEOS和138ml EtOH混合均匀(500ml烧杯,2h,密封),命名为B,然 后在搅拌下将A滴加B中,滴加完毕后,充分搅拌2h,转移到500ml试剂瓶中,密封起来,放入 30℃的水浴中恒温48h,即可使用。

(7)将(4)所制备的纳米铁氧体颗粒按照一定比例加入(6)所制备的溶胶中,超声分散 2h,可得混合浆料;添加比例为:1(铁氧体粉料质量)∶4-8(溶胶质量);

(8)称取一定量的表面处理后的磨料加入(7)所得浆料中,在超声洗涤器中超声20分 钟,静置6小时。再超声20分钟,静置6小时。超声20分钟,浆料过150目筛,涂附后的磨料残留 在筛子中,接着将其转移到干净的烧杯总烘干,烘干温度为60-100℃,时间为4-24h。重复上 述过程,可获得不同涂附量的铁氧体-溶胶-磨料复合材料。

(9)热处理:将铁氧体-溶胶-磨料复合材料在氧化性气氛中,即空气气氛,以1-2℃/min 升温速率升进行热处理,温度≤600℃条件下保温1-6h,得到磁性磨料颗粒。

(10)磁植砂:首先将磨料按重力植砂法均匀涂附在基布表面,而后加入外磁场(磁场强 度约为1特斯拉,1T),在外磁场作用下,实现磨料定向排列;

(11)磨料的固化:采用设定的温度和时间对涂附磨料的基布进行热固化。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号