申请号: 201610332818.2

申请人: 新沂市张氏磨具发展有限公司

发明人: 张刚

摘要:

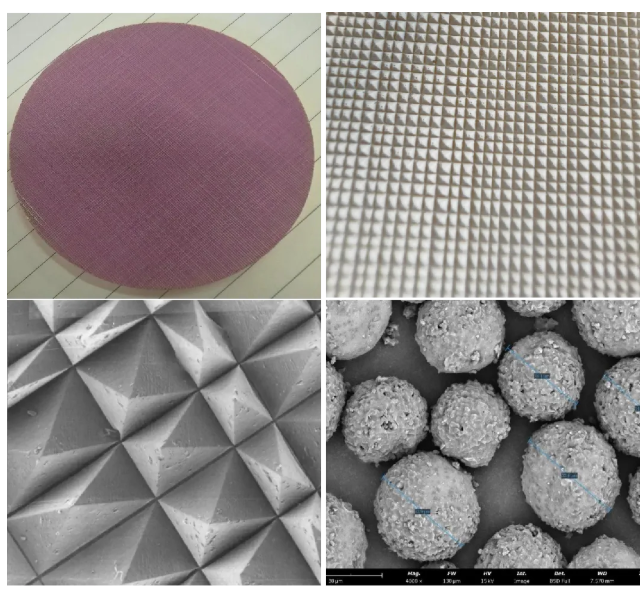

本发明公开了一种新型双面砂布的制作方法,包括下述步骤:选择经纬强度一致的坯布,将坯布在130℃的条件下进行预定型,然后在190~200℃的条件下进行定型,将坯布在特殊的浸渍浆料中浸渍后烘干,将浸渍过的坯布在涂层料中双面各涂覆两层涂层,烘干收卷,最后在60~90℃的条件下进行压光处理,形成基布,将基布的一面涂覆底胶,静电植砂植后干燥烘干,再在其上涂覆复胶,烘干收卷后在基布的另一面上重复本步骤的动作,后固化24小时,将砂布放置5~7天,再经柔曲、分卷处理后包装入库。通过本发明制作得到的双面砂布,产品的一致性与均匀性都较高,产品的经向和纬向性能相当,从而打破了传统砂布不能重复使用的约束。

主权利要求:

1.一种金属打磨抛光用双面砂布的制作方法,其特征在于,包括下述步骤:(1)坯布的选择:所述坯布选择纱线通过并股合成、一上一下平纹织法的坯布,所述坯布中的经线和纬线的强度一致;(2)坯布拉幅定型:步骤(1)中选定的所述坯布,通过烧毛、水洗、退浆后,先经定型机进行烘干,再在130℃的条件下进行预定型,然后在190~200℃的条件下进行定型;(3)坯布浸渍:配置浸渍浆料,所述浸渍浆料由下述质量份数的成分组成:酚醛树脂95~100份、丁腈58~65份、丙烯酸树脂28~30份、柔软剂7~8份、渗透剂0.5~0.8份、色浆黑2~3份、羧甲基纤维素钠5~6.5份和水100份;将配置好的浸渍浆料放入槽内,经步骤(2)处理过的坯布浸润于所述浸渍浆料中,由三辊两次挤压后进入150℃的烘房中进行烘干干燥;(4)涂覆双面涂层:配置涂层料,所述涂层料是由下述质量份数的成分组成的:酚醛树脂14~16份、丁腈45~60份、丙烯酸树脂4~6份、碳酸钙1~3份、KH550硅烷偶联剂0.1~0.5份、消泡剂0.2~0.5份、助剂0.1~0.2份、柔软剂0.5~1份和水3~5份;利用所述涂层料对步骤(3)处理过的坯布双面各涂覆两层涂层,第一涂层的涂覆量为35~38g/m2,在130℃的条件下烘干收卷;在所述第一涂层的上部涂覆第二涂层,所述第二涂层的涂覆量为28~32g/m2,在145℃的条件下烘干收卷;最后在60~90℃的条件下进行压光处理,形成基布;(5)涂胶、植砂:将所述基布进行开卷并在所述基布的一面涂覆底胶,经过静电植砂植入所需磨料并干燥烘干,再在已经植砂的底胶上涂覆复胶,进入主干燥房烘干收卷;而后在基布的另一面上重复本步骤的动作,烘干收卷后进入固化炉在120℃温度下固化24小时;所述底胶是由下述质量份数的成分组成 的:树脂90~120份、丁腈5~15份、碳酸钙45~55份、铁红3~5份、水3~8份和抗静电剂3~8份;所述复胶是由下述质量份数的成分组成的:树脂50~80份、冰晶石30~40份、抗静电剂0.2~0.5份、偶联剂0.1~0.3份、甲醇15~30份、氟硼酸钾10~20份、铁红3~5份、S-20乳化剂0.2~0.5份和水5~8份;(6)后处理:将经步骤(5)处理过后得到的双面砂布放置5~7天,再经柔曲、分卷处理后包装入库。

2.根据权利要求1所述的金属打磨抛光用双面砂布的制作方法,其特征在于,在步骤(1)中,所述坯布通过烧毛、退浆、水洗后测出其pH值为7。

3.根据权利要求1所述的金属打磨抛光用双面砂布的制作方法,其特征在于,所述浸渍浆料由下述质量份数的成分组成:酚醛树脂98份、丁腈60份、丙烯酸树脂30份、柔软剂7.2份、渗透剂0.65份、色浆黑2.5份、羧甲基纤维素钠5.8份和水100份。

4.根据权利要求1或3所述的金属打磨抛光用双面砂布的制作方法,其特征在于,所述坯布的浸渍量为70~73g/m2。

5.根据权利要求1所述的金属打磨抛光用双面砂布的制作方法,其特征在于,在步骤(4)中,所述涂层料是由下述质量份数的成分组成的:酚醛树脂15份、丁腈50份、丙烯酸树脂5份、碳酸钙2份、KH550硅烷偶联剂0.2份、消泡剂0.3份、助剂0.15份、柔软剂0.82份和水3.8份。

6.根据权利要求1所述的金属打磨抛光用双面砂布的制作方法,其特征在于,在步骤(5)中,所述底胶是由下述质量份数的成分组成的:树脂100份、丁腈10份、碳酸钙50份、铁红4份、水5份和抗静电剂5份。

7.根据权利要求1所述的金属打磨抛光用双面砂布的制作方法,其特征在 于,在步骤(5)中,所述复胶是由下述质量份数的成分组成的:树脂65份、冰晶石36份、抗静电剂0.3份、偶联剂0.25份、甲醇20份、氟硼酸钾15份、铁红4份、S-20乳化剂0.3份和水5.8份。

8.根据权利要求1所述的金属打磨抛光用双面砂布的制作方法,其特征在于,在步骤(6)中所述柔曲是采取滚轴挤压进行的柔曲方式。

手机资讯

手机资讯 官方微信

官方微信

豫公网安备41019702003645号

豫公网安备41019702003645号